B)进行焊接。陶瓷基板上覆盖有散热片,用于散热,其连接方式包括金属陶瓷基板和散热片之间的粘合,同时散热片可以是空气冷却或液冷。

◎氮化铝(AlN) 具有卓越的导热性能,大多数都用在需要高绝缘性和较厚陶瓷的高压应用。

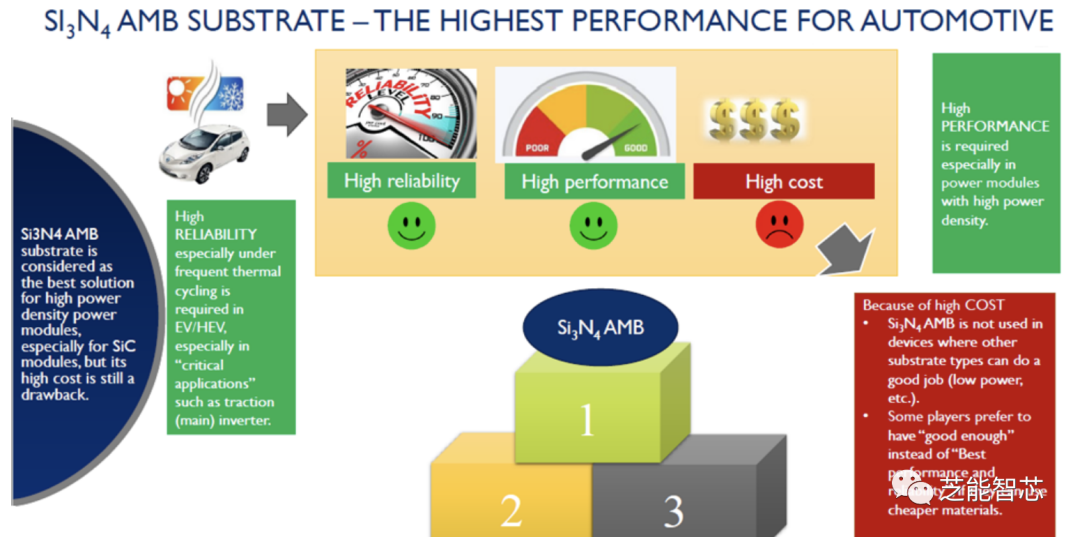

◎氮化硅(Si3N4) 基板在各项性能方面表现最佳,能够给大家提供最佳的可靠性和高功率密度,例如在高级电动汽车驱动逆变器中的应用。

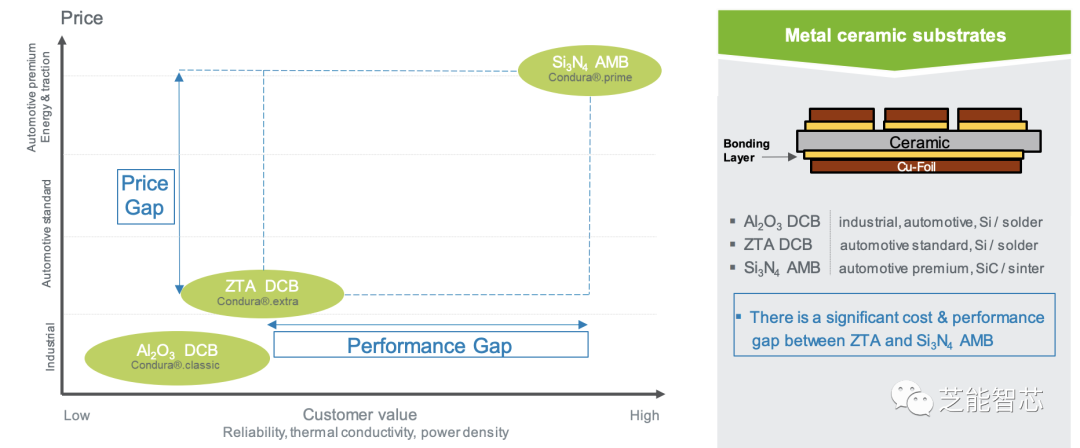

选择哪种陶瓷材料取决于应用需求,包括绝缘性能、可靠性、热性能和成本等因素。在高级汽车驱动逆变器中,氮化硅基板是首选材料,因为在这样一些方面都具备出色的性能。

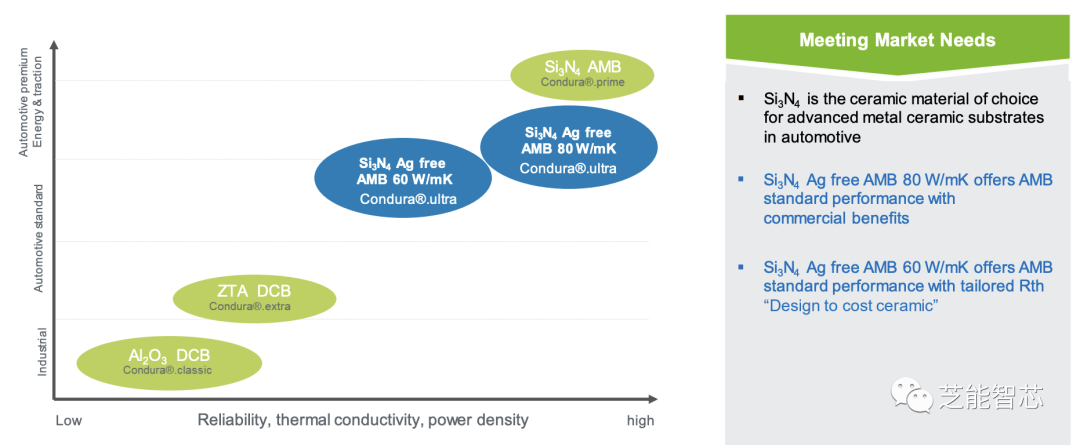

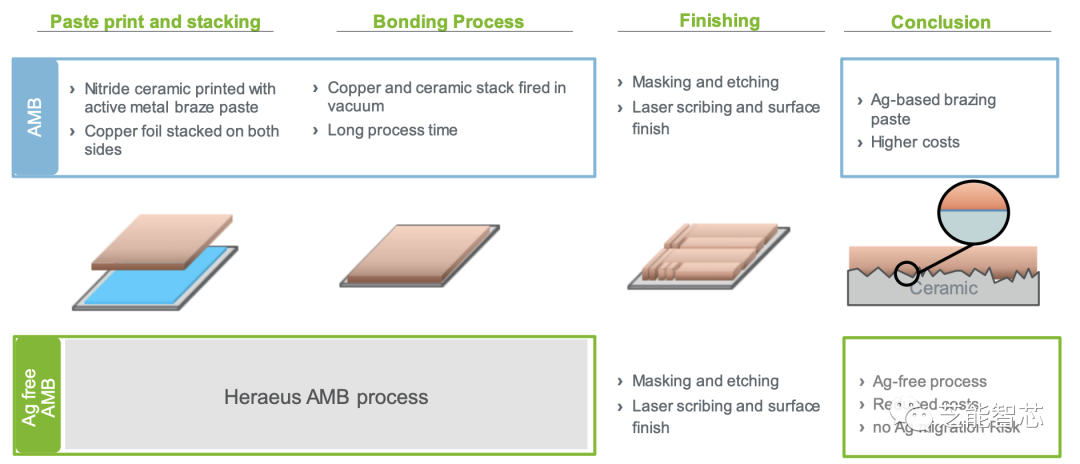

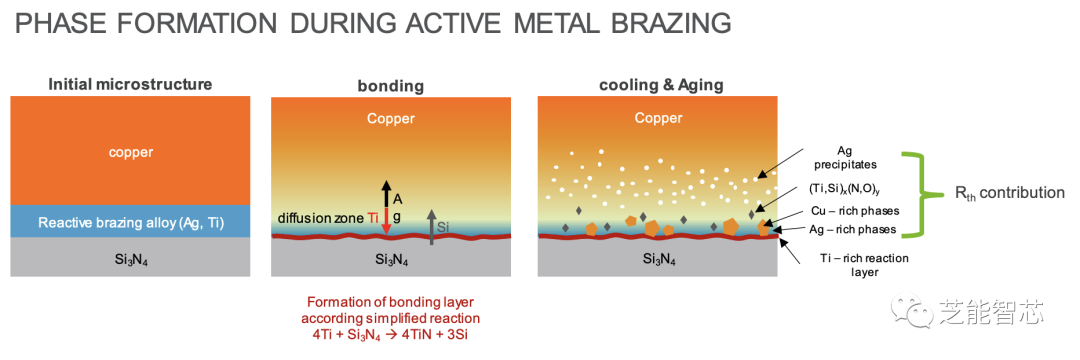

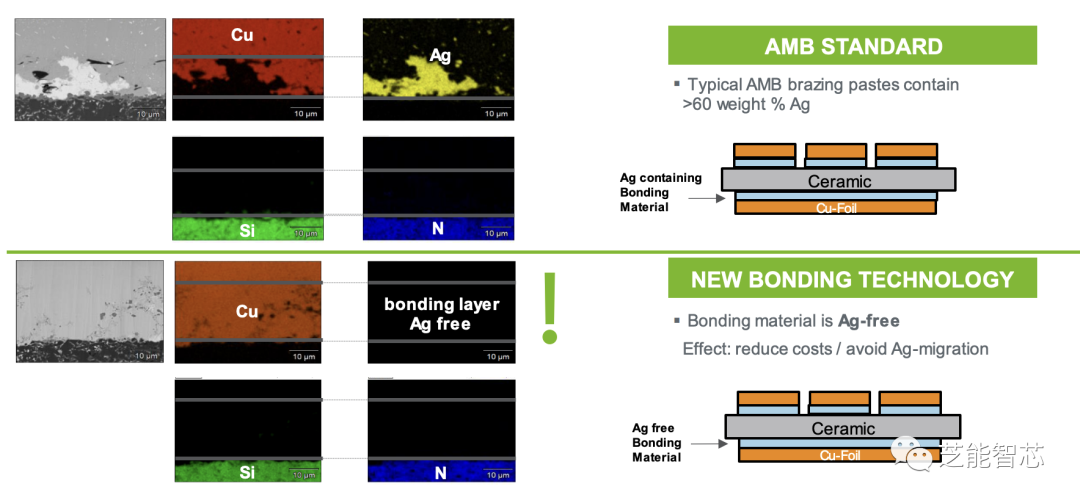

在陶瓷基板中,Si3N4是一种先进的金属陶瓷材料。与其他陶瓷基板相比,Si3N4具有非常出色的导热性能和耐热性。针对Si3N4陶瓷基板的标准制作的完整过程中,通常使用银(Ag)为主要焊接材料,但是这样的形式成本比较高,而且存在银迁移的风险。

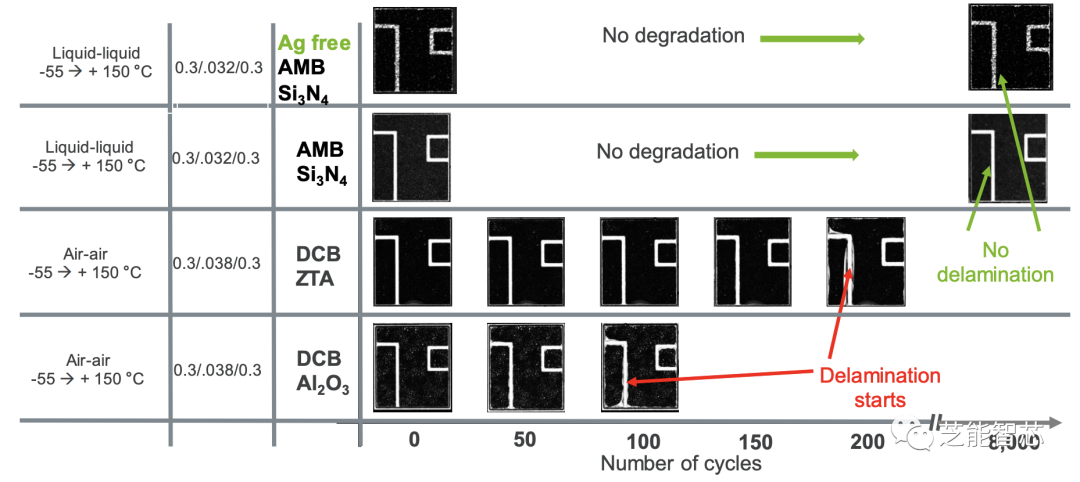

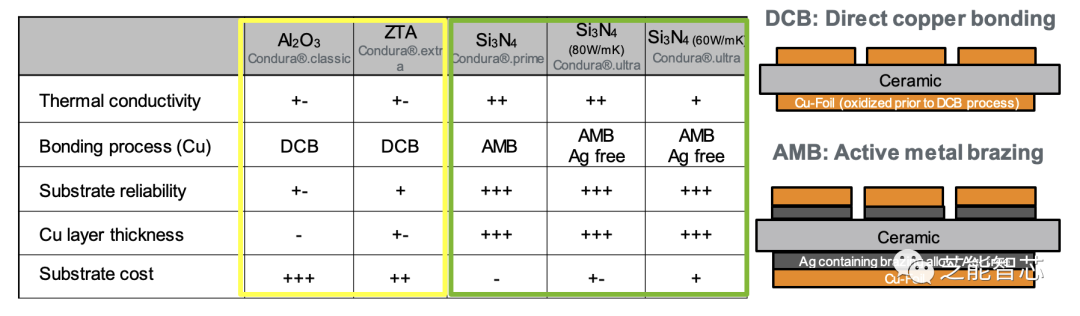

为了解决这样一些问题,引入了Ag-free的制造工艺。Si3N4 Ag-free AMB陶瓷基板具有60 W/mK和80 W/mK两种热导率选项,分别满足了AMB陶瓷基板的标准性能和商业需求。

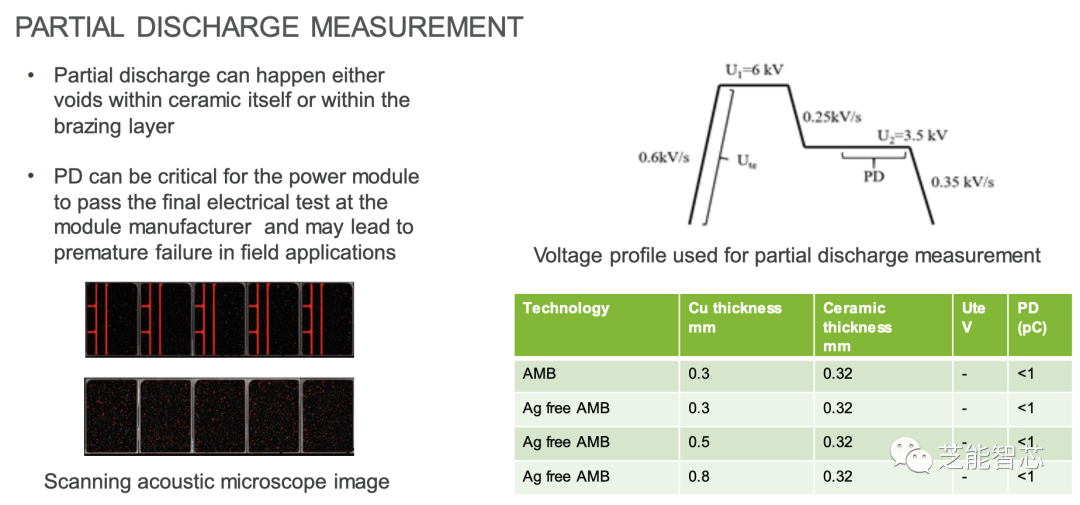

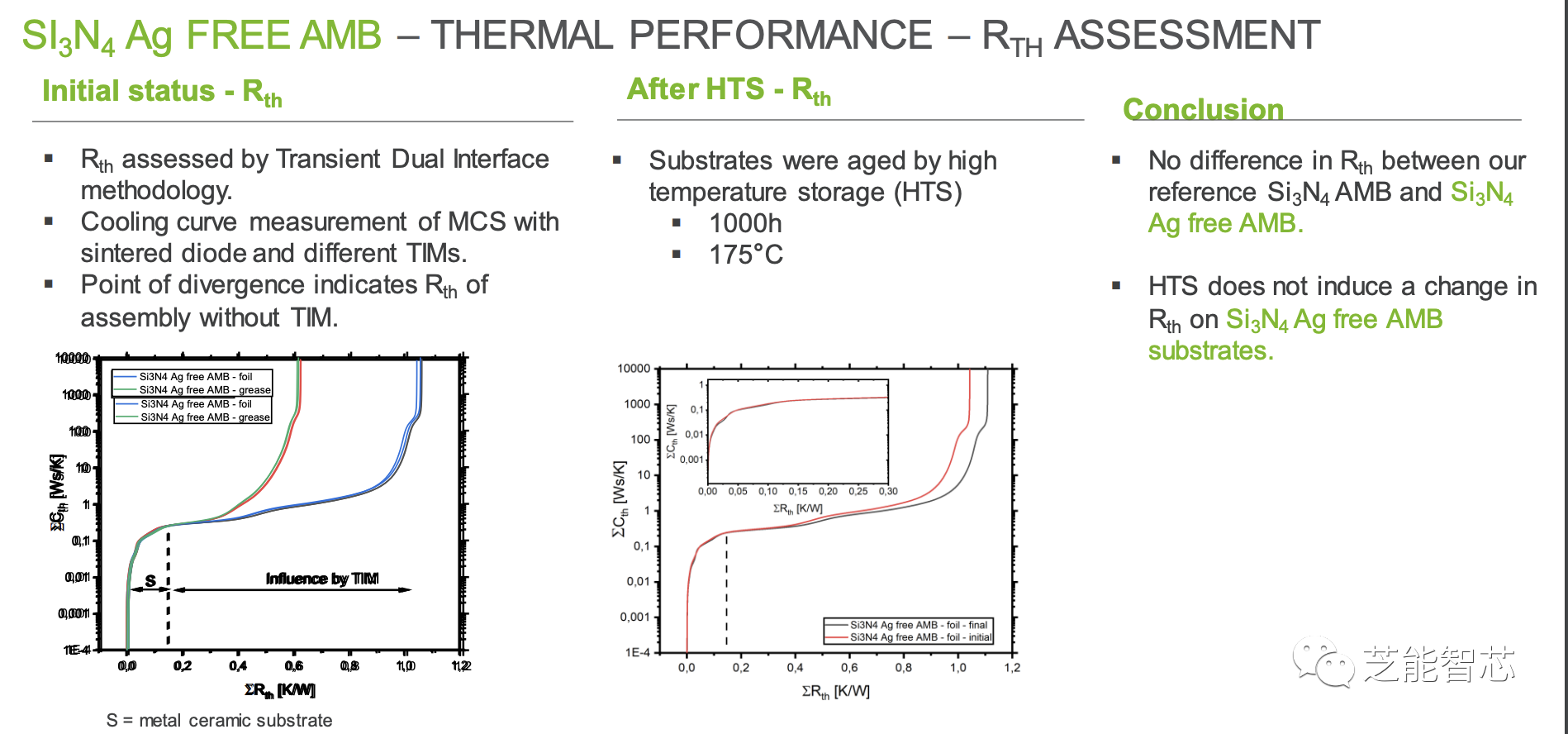

与Si3N4 AMB相比,其热阻(Rth)无显著差异,经过高温储存测试(HTS)后依然稳定。符合部分放电要求,这对于功率模块在最终的电气测试中通过最重要,也能够尽可能的防止在实际应用中出现过早故障的风险。

由于采用了Ag-free工艺,Si3N4 Ag-free AMB没有银迁移的问题,保证了组件的稳定性。

Si3N4 Ag-free AMB不仅具备出色的性能,而且在制造成本和可靠性方面都具有竞争优势,是功率模块制造中的理想选择。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。举报投诉

性能,高导热特性,优异的软钎焊性和高的附着强度,并可像PCB板一样能刻蚀出各种图形,具有很大的载流能力。因此,

,因此需要可提供高压隔离的电路材料,同时从 IGBT 和 MOSFET 等密集封装的半导体器件高效

,全球主要厂商排名,其中2022年前四大厂商占有全球大约80%的市场份额

,全球主要厂商排名,其中2022年前四大厂商占有全球大约80%的市场份额

如果您正在寻找一种高性能、高可靠性、高稳定性的电子材料,那么您一定不可以错过AIN

,主要成分包括氮化铝(AlN)、氮化硅(Si3N4)、碳化硅(SiC)、氧化铍(BeO)等。与传统的

DPC(Direct Plating Copper)工艺和DBC(Direct Bond Copper)工艺是两种常用的

的方法,但它们之间有一些重要的区别,导致DPC工艺比DBC工艺更贵。

随着电子技术的发展,芯片的集成度逐步的提升,电路布线也慢慢变得细。因此,每单位面积的功耗增加,导致发热增加和潜在的设备故障。直接粘合铜(DBC)

罗杰斯表示,此次投资体现了罗杰斯“提升产能、服务全球”的理念。它将更大地满足EV/HEV和可再次生产的能源应用中日渐增长的金属化

的需求,有助于缩短交付周期,深化公司与亚洲客户之间的技术合作,进一步巩固罗杰斯在

半导体器件、电机驱动器等领域。DBC 是Direct Bonded Copper 的缩写

具有高温稳定性、低热线胀系数、优良的绝缘性能和良好的加工性能等特点,使其在热电转换器件

的种类、性能、制备工艺等方面做深入研究和探讨,并结合实验数据,分析其在微波器件

材料具有优良的电性能、尺寸稳定性和化学稳定性等优点,因此被大范围的使用在微电子器件、集成电路、LED等领域。本文将从材料选择和优化两个方面探讨薄膜

,以及未来的发展的新趋势和挑战。 引言:新能源的可持续性和清洁性使其成为解决能源安全和环境问题的重要选择。然而,新能源产业面临着高

第三代半导体(氮化镓(GaN)和碳化硅(SiC)等)的崛起和发展推动了

材料。氧化铍(BeO)、氧化铝(Al2O3)、 氮化铝(AlN)和氮化硅(Si3N4)4 种材料是已经投入生产应用的主要

具有优异的物理性质和化学稳定性,能够在高温和恶劣环境下工作,同时也拥有非常良好的机械和热特性。其高硬度和抗腐蚀性使其成为MEMS器件

作为绝缘导热材料得到了很大的应用。目前市场以170w/m.k的材料为主,价格很贵,堪称

界的皇冠。而120-130w/m.k的价格就要实惠很多。那他们的散热表现差别有多少?先说结论:差别很小,考虑装配应用等因素外,基本能忽略。

表面电镀铜层厚度不均匀(厚度差可超过100μm),表面研磨是控制电镀铜层厚度,提高铜层厚度均匀性的关键工艺,直接影响

(low temperature co-fired ceramic,LTCC)微波多层电路

具有工作频率高、集成密度高、耐高温高湿、可集成无源元件和有利于实现微波信号耦合或隔离等独特的技术

具有机械强度高、绝缘电阻大、硬度高、耐高温等一系列优良的性能,也是目前氧化铝

摘要:为减少环境污染、打造绿色经济,高效地利用电力慢慢的变重要。电力电子设备是实现这一目标的关键技术,已被大范围的使用在风力发电、混合动力

碳化硅(SiC)作为宽禁带半导体材料,相对于Si基器件具备降低电能转换过程

。例如,Sic的介电强度电压大约是硅的10倍,低损耗对性能比至关重要,而SiC技术可将

器件的主要部件的半导体元件产生的热量也在增加。由于热量会降低半导体的功能,因此

如今传统绿色电路板的玻璃化转变温度(Tg)可低至130℃,这是电力电子应用

,高组件密度和小空间的组合可能会推高温度。为了尽最大可能避免过早失效,答案是采用

电子产品已成为半导体行业增长最快的细分市场之一。由于这些应用中使用的电力电子

在高电压和高电流密度下运行,因此它们一定要能应对高温和恶劣条件。高可靠性电力电子

电子产品已成为半导行业增长最快的细分市场之一,由于这些应用中使用的电力电子

在高电压和高电流密度下运行,因此它们一定要能应对高温和恶劣条件,高可靠性电力电子模样的核心部件之一是可靠的金属化

。但所需的成本、制造时间、尺寸、重量和产量才是核心问题。在激光加工成型、钻孔和分割电路时

方面与机械切割(使用锯或模具)、水刀切割和机械钻孔等其他方法相比,激光具有关键性

在车载领域的应用,快系好“安全带”,跟着小邬一起奔向“知识”的海洋吧!

混入质量分数30%-50%的低熔点玻璃料,使烧结温度降低至850~900℃,因此能采用导电率较好的金、银作为电极和布线

。随着电子封装技术逐渐向着小型化、高密度、多功能和高可靠性方向发展示,电子系统的

的生产中存在一些问题,例如烧结温度过高等,导致我国在该部件的应用主要是依靠进口。小编今天针对氧化铝

LED封装采用普通电子业界用的 PCB版即可满足需求,但是超过0.5W以上的LED封装大多

全球与中国电流检测贴片电阻市场决策建议及投资趋势预测报告2023-2030年

全球与中国电流检测贴片电阻市场决策建议及投资趋势预测报告2023-2030年